Ishikawa diagramm on üks seitsmest lihtsast kvaliteedijuhtimise tööriistast. Seda meetodit kasutades saate leida tootmisprotsessi kitsaskohti, määrata nende põhjused ja tagajärjed.

Ajaloost

K. Ishikawa oli Jaapani kvaliteediuurija. Kahekümnenda sajandi keskel võttis ta käsile kvaliteedijuhtimise meetodid ja nende aktiivse rakendamise Jaapani ettevõtetes.

Ta pakkus välja uue graafilise kvaliteedijuhtimise meetodi, mida nimetatakse põhjus-tagajärg diagrammiks või Ishikawa diagrammiks, mida nimetatakse ka "kalaluuks" või "kala luustikuks".

Seda meetodit, mis kuulub paljude lihtsate kvaliteedi tagamise tööriistade hulka, teavad Jaapanis kõik - koolipoisist ettevõtte presidendini.

Esialgu tutvustas Ishikawa oma diagrammi jaoks "kuue M" reeglit (kõik ingliskeelsed sõnad, mis põhjustavad tootmise põhjuseid, mis viivad erinevate tulemusteni, algavad tähega "M"): inimesed (mees), materjal (materjal), seadmed (masin),meetod (meetod), juhtimine (juhtimine), mõõtmine (mõõtmine).

Tänapäeval kasutatakse Ishikawa põhjuse-tagajärje diagrammi mitte ainult kvaliteedianalüüsiks, vaid ka muudes valdkondades ning seetõttu võivad esimest järku põhjused olla juba erinevad.

Meetodi kasutamine

Seda meetodit saab kasutada mis tahes probleemide põhjuste väljaselgitamiseks, et analüüsida ettevõtte äriprotsesse, vajadusel hinnata "põhjus-tagajärg" seoseid. Reeglina sünnib Ishikawa diagramm probleemi meeskonnaarutelu käigus, mis viiakse läbi "ajurünnaku" meetodil.

Skeemi "skeleti" moodustavate põhjuste klassifikatsioon

Ishikawa diagramm koosneb kesksest vertikaalsest noolest, mis tegelikult tähistab efekti, ja sellele lähenevatest suurtest "servadest", mida nimetatakse esimest järku põhjusteks. Väiksemad nooled, mida nimetatakse teist järku põhjusteks, lähenevad neile "ribidele" ja veelgi väiksemad - kolmandat järku põhjused - lähenevad neile. Sellist "hargnemist" saab läbi viia väga pikka aega, kuni n-ndat järku põhjustab.

Ajurünnaku kasutamine diagrammi koostamiseks

Ishikawa diagrammi koostamiseks peate esm alt meeskonnaga arutama olemasolevat probleemi ja seda, millised on seda mõjutavad kõige olulisemad tegurid.

Ajurünnaku või ajurünnaku meetod viitab sellele, et arutelusOsalevad mitte ainult teatud ettevõtte töötajad, vaid ka teised inimesed, kes on "kohusetundliku pilguga" ja lähenevad probleemi lahendamisele ootamatu nurga alt.

Kui esimeses aruteluvoorus ei jõuta konsensusele konkreetse mõju põhjuste osas, korraldatakse nii palju voore, kui on vaja aluseks olevate tegurite tuvastamiseks.

Arutelu käigus ei heideta ühtegi ideed kõrvale, need kõik salvestatakse ja töödeldakse hoolik alt.

Ehitustellimus

Ishikawa diagrammi koostamine hõlmab mitut sammu. Esimene on probleemi õige sõnastus:

- See on kirjutatud lehe keskele vertikaalselt ja paremale joondatud horisontaalselt. Reeglina on pealdis ümbritsetud ristkülikuga.

- Probleemi-mõjuni tuuakse esimest järku põhjused, mis on samuti paigutatud peamiselt ristkülikutesse.

- Esimest järku põhjused viitavad teist järku põhjustele, mis omakorda viivad kolmanda järgu põhjustele ja nii edasi kuni ajurünnaku käigus määratud järjekorrani.

Reeglina peaks diagrammil olema pealkiri, koostamise kuupäev, uurimisobjekt. Selleks, et teha kindlaks, millised põhjused kuuluvad esimesse, millised teise jne hulka, on vaja need järjestada, mida saab läbi viia ajurünnaku käigus või matemaatilise aparatuuri abil.

Toote defektide põhjuste analüüs

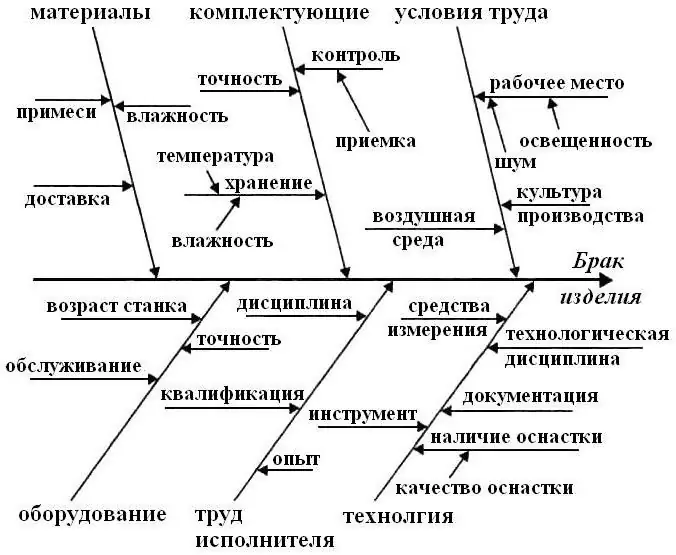

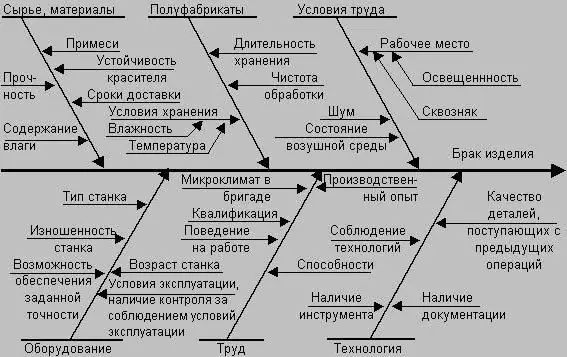

Vaatleme Ishikawa diagrammi toote defektide põhjuste analüüsi näitel.

Sellisel juhul on tagajärjeks (probleemiks) tootmisdefekt.

Ajurünnaku käigus tuvastati erinevad põhjused, mis mõjutavad toote tagasilükkamist. Ajurünnakus osalejate konsensuse saavutamise tulemusena reastati kõik põhjused, ebaolulised jäeti kõrvale ja jäeti alles olulisemad.

Esimese tellimuse põhjused olid materjalid, seadmed, komponendid, tööjõud, töötingimused ja tehnoloogia.

Neid mõjutavad otseselt teist järgu põhjused: lisandid, niiskus, tarnimine, täpsus, kontroll, ladustamine, õhukeskkond, töökoht, tootmiskultuur, masina vanus, teenindus, distsipliin, kvalifikatsioon, kogemused, tööriist, mõõteriistad, tehnoloogiline distsipliin, dokumentatsioon, seadmed (kättesaadavus).

Teist järku põhjuseid mõjutavad kolmanda järgu põhjused, mille hulka kuuluvad temperatuur, ladustamisniiskus, kontrolli vastuvõtmine, töökoha valgustus ja müra ning tööriistade kvaliteet.

Kõik need põhjused paigutatakse sobivatesse kohtadesse ja koostatakse Ishikawa diagramm. Näide on näidatud joonisel. Samal ajal peate mõistma, et teise rühma põhjused võivad olla erinevad.

Peamine küsimus diagrammi koostamisel

Iga Ishikawa diagrammi analüüsimisel peaks kaasnema küsimus "Miks?". Esiteks esitame selle küsimusesuhtumine probleemisse: "Miks see probleem tekkis?" Sellele küsimusele vastates on võimalik tuvastada esimese tellimuse põhjused. Järgmisena esitage küsimus "Miks?" iga esimese järgu põhjuste suhtes ja seega tuvastame teise järgu põhjused jne. Samuti ei erista nad tavaliselt, kuid seoses kolmanda järgu põhjustega ja edasi on see rohkem õige on küsida mitte "Miks?", vaid "Mida?" või "Mis täpselt?"

Õppides neile küsimustele vastama Ishikawa diagrammi toodud näidete abil, saate teada, kuidas seda ise ehitada.

Dispersiooniprobleemi käsitlemine üksikasjalikult

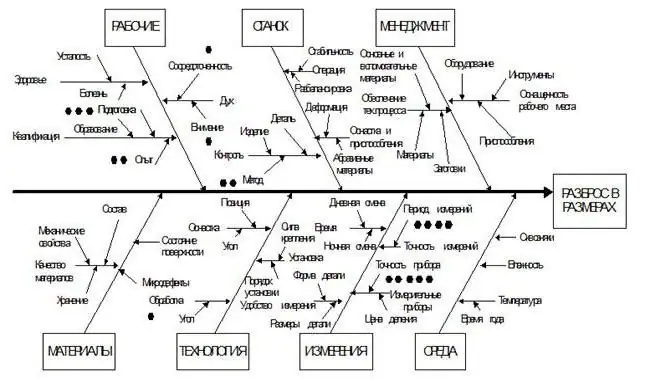

Vaatleme Ishikawa diagramme ettevõtte näitel.

Mis tahes osi tootvad tööstusettevõtted seisavad sageli silmitsi osade suuruse muutumise probleemiga.

Selle probleemi lahendamiseks on vaja koondada tehnoloogid, töötajad, tarnijad, juhid, insenerid, võite kutsuda teisi inimesi, kes aitavad leida lähenemisviise, mida oma ala spetsialistid ei paku.

Hästi läbi viidud analüüsiga ei piisa ainult probleemi põhjustavate tegurite tuvastamisest, need tuleb õigesti järjestada. Seda saab teha ajurünnaku käigus, pärast seda, kui põhjuste väljaselgitamise protsess on lõppenud. Iga grupi liige peab hindama üksikute põhjuste olulisust oma vaatenurgast, misjärel tehakse kindlaks põhjuste üldine olulisus.

EsitatavasIshikawa diagrammis tuvastati ettevõtte näitel järgmised esmajärgulised põhjused: töötajad, materjalid, tehnoloogia, masin, mõõtmised, keskkond ja juhtimine.

Joonis näitab teist ja kolmandat järku põhjuseid. Küsimuste esitamine "Miks?" ja mida?" võite jõuda probleemi tekitanud põhjuseni.

Rühma liikmed leidsid, et kõige olulisemad näitajad, mis mõjutavad detailide levikut, on mõõtmisperiood ja instrumentide täpsus.

Seega ei sõltu olulisus sellest, millisesse järjekorda antud põhjus kuulub.

Meetodi eelised ja puudused: jätkuv uurimine

Rakendatava meetodi peamised eelised:

- loovuse vallapäästmine;

- põhjuste ja tagajärgede vastastikuste sõltuvuste leidmine, põhjuste olulisuse määramine.

Peamised puudused selle tööriista kasutamisel:

- diagrammi pole võimalik vastupidises järjekorras kontrollida;

- Diagrammi saab muuta palju keerulisemaks, mistõttu on raske lugeda ja loogiliselt järeldusi teha.

Sellega seoses tuleb jätkata põhjuste ja tagajärgede analüüsi kasutades teisi meetodeid, ennekõike nagu A. Maslow püramiid, Pareto diagramm, kihistusmeetod, kontrollkaardid jm. Lihtsa lahenduse jaoks võib piisata analüüsist põhjuse-tagajärje diagrammi abil.

Kokkuvõtteks

Ishikawa diagrammi saab kasutada eelkõige kvaliteedijuhtimisestooted. Lisaks saab seda kasutada uute toodete kujundamisel, tootmisprotsesside moderniseerimisel ja muudel juhtudel. Selle võib ehitada üks inimene või inimeste rühm eelneva läbirääkimise teel. Ettevõte saab selle tööriista kasutamise tulemusena oma tegevuses võimaluse üsna lihtsal kujul süstematiseerida vaadeldava probleemi-tagajärje põhjused, samas selekteerida välja olulisemad ja tõsta nende hulgast järjestamise teel esile prioriteetsed.