Et osad ja mehhanismid töötaksid kaua ja usaldusväärselt, peavad materjalid, millest need on valmistatud, vastama vajalikele töötingimustele. Seetõttu on oluline kontrollida nende peamiste mehaaniliste parameetrite lubatud väärtusi. Mehaaniliste omaduste hulka kuuluvad kõvadus, tugevus, löögitugevus, elastsus. Metallide kõvadus on peamine struktuuriomadus.

Konseptsioon

Metallide ja sulamite kõvadus on materjali omadus tekitada vastupanu, kui selle pinnakihtidesse tungib mõni muu keha, mis ei deformeeru ega vaju kaasnevate koormuste mõjul kokku (taandumine). Määratletud eesmärgiga:

- teabe hankimine vastuvõetavate disainiomaduste ja kasutusvõimaluste kohta;

- seisundi analüüs aja mõjul;

- kuumtöötlemise tulemuste jälgimine.

Sellest indikaatorist sõltuvad osaliselt pinna tugevus ja vastupidavus vananemisele. Uurige originaalinamaterjal ja viimistletud osad.

Uurimisvalikud

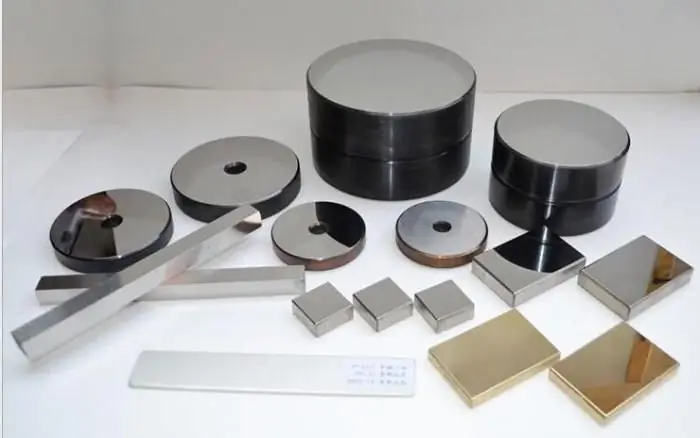

Näitaja on väärtus, mida nimetatakse kõvaduse numbriks. Metallide kõvaduse mõõtmiseks on erinevaid meetodeid. Kõige täpsem on kasutada erinevat tüüpi arvutusi, taandeid ja sobivaid kõvaduse teste:

- Brinell: aparaadi olemus on kuuli vajutamine uuritavasse metalli või sulamisse, jäljendi läbimõõdu arvutamine ja seejärel mehaanilise parameetri matemaatiline arvutamine.

- Rockwell: kasutatakse kuuli- või teemantkoonust. Väärtus kuvatakse skaalal või arvutatakse.

- Vickers: kõige täpsem metalli kõvaduse mõõtmine teemantpüramiidse otsaga.

Sama materjali erinevate mõõtmismeetodite indikaatorite parameetriliste vastavuste määramiseks on olemas spetsiaalsed valemid ja tabelid.

Mõõtmisvaliku määravad tegurid

Laboratoorsetes tingimustes ja vajaliku varustusvalikuga toimub uurimismeetodi valik sõltuv alt tooriku teatud omadustest.

- Mehaanilise parameetri indikatiivne väärtus. Konstruktsiooniteraste ja madala kõvadusega kuni 450-650 HB materjalide puhul kasutatakse Brinelli meetodit; tööriistade, legeerteraste ja muude sulamite jaoks - Rockwell; kõvasulamitele - Vickers.

- Katseproovi mõõtmed. Eriti väikeseid ja õrnaid osi uuritaksekasutades Vickersi kõvaduse testerit.

- Metalli paksus mõõtmispunktis, eelkõige karbureeritud või nitreeritud kiht.

Kõik nõuded ja vastavused on dokumenteeritud GOST-iga.

Brinelli tehnika omadused

Metallide ja sulamite kõvaduse testimine Brinelli kõvadusmõõturiga viiakse läbi järgmiste funktsioonidega:

- Indenter - legeerterasest või volframkarbiidi sulamist valmistatud kuul läbimõõduga 1, 2, 2, 5, 5 või 10 mm (GOST 3722-81).

- Staatilise taande kestus: malmi ja terase puhul - 10-15 s, värviliste metallide sulamite puhul - 30, on võimalik ka 60 s kestus ja mõnel juhul - 120 ja 180 s.

- Mehaanilise parameetri piirväärtus: 450 HB teraskuuliga mõõdetuna; 650 HB karbiidi kasutamisel.

- Võimalikud koormused. Kasutades komplekti kuuluvaid raskusi, korrigeeritakse katsekeha tegelikku deformatsioonijõudu. Nende minimaalsed lubatud väärtused: 153, 2, 187, 5, 250 N; maksimaalne - 9807, 14710, 29420 N (GOST 23677-79).

Valemite abil, sõltuv alt valitud kuuli läbimõõdust ja testitavast materjalist, saab arvutada sobiva lubatud süvendusjõu.

| Sulami tüüp | Matemaatiline koormuse arvutamine |

| Teras-, nikli- ja titaanisulamid | 30D2 |

| malm | 10D2, 30D2 |

| Vask ja vasesulamid | 5D2, 10D2, 30D2 |

| Kergmetallid ja sulamid | 2, 5D2, 5D2, 10D2, 15D 2 |

| Plii, tina | 1D2 |

Märgistusnäide:

400HB10/1500/20, kus 400HB on metalli Brinelli kõvadus; 10 - kuuli läbimõõt, 10 mm; 1500 - staatiline koormus, 1500 kgf; 20 - taandeperiood, 20 s.

Täpsete arvude väljaselgitamiseks on mõistlik uurida sama valimit mitmes kohas ja määrata üldtulemus, leides saadud keskmise.

Brinelli kõvaduse test

Uurimisprotsess toimub järgmises järjestuses:

- Osa nõuetele vastavuse kontrollimine (GOST 9012-59, GOST 2789).

- Seadme seisukorra kontrollimine.

- Vajaliku kuuli valimine, võimaliku jõu määramine, selle moodustamise raskuste seadmine, taandeperiood.

- Kõvadusmõõturi käivitamine ja proovi deformatsioon.

- Süvendi läbimõõdu mõõtmine.

- Empiiriline arvutus.

НВ=F/A, kus F on koormus, kgf või N; A - jäljendi ala, mm2.

НВ=(0, 102F)/(πDh), kus D - kuuli läbimõõt, mm; h - jäljendi sügavus, mm.

Selle meetodiga mõõdetud metallide kõvadusel on empiiriline seostugevusparameetrite arvutamine. Meetod on täpne, eriti pehmete sulamite puhul. See on selle mehaanilise omaduse väärtuste määramise süsteemides ülioluline.

Rockwelli tehnika omadused

See mõõtmismeetod leiutati XX sajandi 20ndatel, automatiseeritum kui eelmine. Kasutatakse kõvemate materjalide jaoks. Selle peamised omadused (GOST 9013-59; GOST 23677-79):

- Esmase koormuse olemasolu 10 kgf.

- Hoemisperiood: 10-60 s.

- Võimalike näitajate piirväärtused: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Arv on visualiseeritud kõvaduse mõõturi sihverplaadil, seda saab ka aritmeetiliselt arvutada.

- Kaalud ja taandrid. Sõltuv alt taandri tüübist ja maksimaalsest lubatud staatilisest koormusest on 11 erinevat skaalat. Kõige sagedamini kasutatavad: A, B ja C.

A: Teemantkoonuse ots, 120˚ punktinurk, staatiline kogujõud 60 kgf, HRA; uuritakse õhukesi tooteid, peamiselt v altstooteid.

C: ka 150 kgf HRC teemantkoonus, sobib kõvadele ja karastatud materjalidele.

B: 1,588 mm kuul valmistatud karastatud terasest või kõvast volframkarbiidist, koormus 100 kgf, HRB, kasutatakse lõõmutatud toodete kõvaduse hindamiseks.

Kuulikujuline ots (1,588 mm) sobib Rockwelli kaaludele B, F, G. Olemas on ka E, H, K kaalud, mille jaoks on kuul läbimõõduga 3,175 mm (GOST 9013-59) on kasutatud.

Proovide arv,tehtud Rockwelli kõvaduse testeriga ühes piirkonnas on piiratud detaili suurus. Teine katse on lubatud 3-4 diameetri kaugusel eelmisest deformatsioonikohast. Samuti on reguleeritud testitava toote paksus. See ei tohiks olla vähem kui 10 korda suurem kui otsa läbitungimissügavus.

Märgistusnäide:

50HRC - metalli Rockwelli kõvadus, mõõdetuna teemantotsikuga, selle arv on 50.

Rockwelli uuringuplaan

Metalli kõvaduse mõõtmine on lihtsam kui Brinelli meetodi puhul.

- Detaili mõõtmete ja pinnaomaduste hindamine.

- Seadme seisukorra kontrollimine.

- Määrake otsa tüüp ja kandevõime.

- Mustri seadistamine.

- Primaarjõu rakendamine materjalile, väärtus 10 kgf.

- Täieliku ja asjakohase pingutuse tegemine.

- Vastuvõetud numbri lugemine sihverplaadi skaalal.

Mehaanilise parameetri täpseks määramiseks on võimalik ka matemaatiline arvutus.

Teemantkoonuse kasutamisel koormusega 60 või 150 kgf:

HR=100-((H-h)/0, 002;

kuuliga katsetamisel jõuga 100 kgf:

HR=130-((H-h)/0, 002, kus h on taande läbitungimissügavus primaarjõu 10 kgf juures; H on taande läbitungimissügavus täiskoormusel; 0, 002 on koefitsient, mis reguleerib otsa liikumise ulatust, kui kõvaduse arv muutub 1 ühiku võrra.

Rockwelli meetod on lihtne, kuid mitte piisav alt täpne. Samal ajal saab see mõõta kõvade metallide ja sulamite mehaanilisi omadusi.

Vickersi tehnika omadused

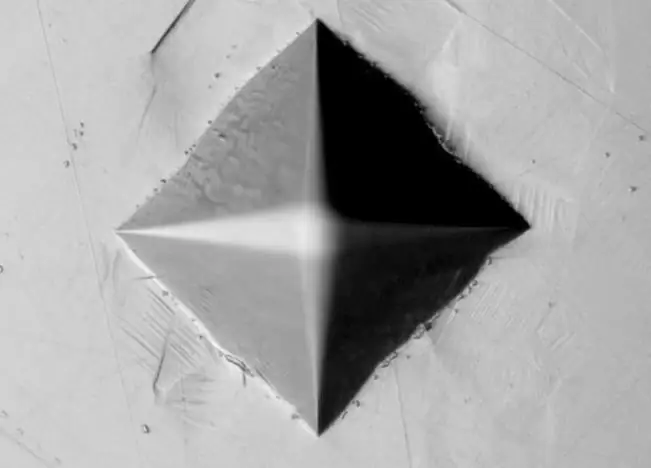

Selle meetodiga metallide kõvaduse määramine on kõige lihtsam ja täpsem. Kõvaduse mõõtja töö põhineb teemantpüramiidi tipu süvendamisel proovis.

Peamised omadused:

- Sisene: 136° tipuga teemantpüramiid.

- Maksimaalne lubatud koormus: legeeritud malmi ja terase jaoks - 5-100 kgf; vasesulamite jaoks - 2,5-50 kgf; alumiiniumi ja sellel põhinevate sulamite jaoks - 1-100 kgf.

- Staatilise koormuse hoidmise periood: 10 kuni 15 s.

- Testitud materjalid: teras ja värvilised metallid kõvadusega üle 450-500 HB, sealhulgas tooted pärast keemilist kuumtöötlust.

Märgistusnäide:

700HV20/15, kus 700HV on Vickersi kõvaduse arv; 20 - koormus, 20 kgf; 15 - staatilise pingutuse periood, 15 s.

Vickersi uuringujada

Protseduur on äärmiselt lihtsustatud.

- Kontrollige näidist ja mõõteriistu. Erilist tähelepanu pööratakse detaili pinnale.

- Lubatava jõupingutuse valimine.

- Testimaterjali installimine.

- Kõvadusmõõturi käivitamine.

- Lugege tulemust valikukett alt.

Selle meetodiga matemaatiline arvutus on järgmine:

HV=1, 8544(F/d2), kus F on koormus,kgf; d on jäljendi diagonaalide pikkuste keskmine väärtus, mm.

See võimaldab mõõta metallide, õhukeste ja väikeste osade kõvadust, tagades samal ajal tulemuse suure täpsuse.

Skaalade vahel ülemineku meetodid

Pärast trükise läbimõõdu määramist spetsiaalse varustuse abil saate kõvaduse määramiseks kasutada tabeleid. Metallide kõvaduse tabel on selle mehaanilise parameetri arvutamisel tõestatud abiline. Seega, kui Brinelli väärtus on teada, saab vastava Vickersi või Rockwelli numbri hõlpsasti määrata.

Mõnede sobivate väärtuste näide:

| Prindi läbimõõt, mm | Uurimismeetod | ||||

| Brinell | Rockwell | Vickers | |||

| A | C | B | |||

| 3, 90 | 241 | 62, 8 | 24, 0 | 99, 8 | 242 |

| 4, 09 | 218 | 60, 8 | 20, 3 | 96, 7 | 218 |

| 4, 20 | 206 | 59, 6 | 17, 9 | 94, 6 | 206 |

| 4, 99 | 143 | 49, 8 | - | 77, 6 | 143 |

Metallide kõvaduse tabel on koostatud katseandmete põhjal ja on suure täpsusega. Brinelli kõvadusel on ka graafilised sõltuvused süsinikusisaldusest raua-süsinikus sulamis. Seega on selliste sõltuvuste kohaselt terase puhul, mille süsinikusisaldus koostises on 0,2%, 130 HB.

Näidisnõuded

Vastav alt GOST-i nõuetele peavad testitud osad vastama järgmistele omadustele:

- Toorik peab olema tasane, asetsema kindl alt kõvaduse mõõturi laual, selle servad peavad olema siledad või hoolik alt töödeldud.

- Pinnal peaks olema minimaalne karedus. Tuleb lihvida ja puhastada, sh keemiliste ühendite abil. Samas on töötlusprotsesside käigus oluline vältida töökõvenemise teket ja töödeldud kihi temperatuuri tõusu.

- Detail peab vastama valitud meetodile kõvaduse määramiseks parameetriliste omaduste järgi.

Esimeste nõuete täitmine on täpsete mõõtmiste eeltingimus.

Metallide kõvadus on oluline põhiline mehaaniline omadus, mis määrab nende mõned muud mehaanilised ja tehnoloogilised omadused, eelnevate töötlemisprotsesside tulemused, ajategurite mõju ja võimalikud töötingimused. Uurimismetoodika valik sõltub valimi ligikaudsetest omadustest, selleparameetrid ja keemiline koostis.